Im Rahmen der zahlreichen automotiven Megatrends spielt angesichts von Klimawandel und zunehmender individueller Mobilität die Reduzierung von Schadstoffen und Ressourcenschonung eine wichtige Rolle. Der Verbesserung der Energieeffizienz in elektronischen Bauteilen wird daher in der Automotive-Entwicklung ein breiter Raum zugewiesen. Eine performanceoptimierte Hochfrequenz-Litze (HF-Litze), erweist sich zunehmend als Schlüsselelement der technologischen Entwicklung passiver Bauelemente unter Berücksichtigung einer gewichtssparenden Bauweise und der Energieeinsparungen.

- Leistungselektronik

- Fahrerlose Transportsysteme

- Induktive Batterieladesysteme

- Robotik

- Systeme zur Bremsenergie-Rückgewinnung

PACK bietet leistungsoptimierte HF-Litzen für die automobile Leistungselektronik. Als zuverlässiger Partner namhafter OEM und Tear1 liefert PACK als Industriepartner nachhaltige, individuelle und erschwingliche Lösungen sowohl für Prototyping, Vorserien oder die Serienfertigung Die Produkte erfüllen höchste Ansprüche in punkto Qualität und Zuverlässigkeit. PACK fertigt ausschließlich an seinem Fertigungsstandort in Deutschland. Mit über 80 Jahren Fertigungs-Know-how in den Bereichen Verseilung, Bandagierung, Umspinnung, Profilierung und Konfektionierung ist PACK bestens gerüstet, um die Ideen seiner Kunden in ausgereifte Produktlösungen zu verwandeln. Eine hohe Fertigungstiefe ermöglicht die schnelle Bemusterung nach individueller Absprache.

In regelmässiger Zusammenarbeit mit Universitäten wie beispielweise mit der Hochschule Nürnberg, Lehrstuhl für Elektromagnetische Felder der ➔ Friedrich-Alexander Universität Erlangen-Nürnberg werden wissenschaftliche Erkenntnisse in die Praxis umgesetzt.

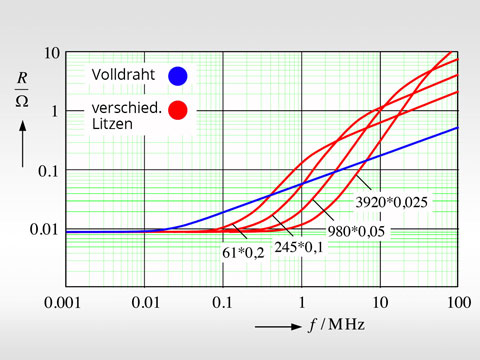

Im Rahmen gemeinsamer Forschungsprojekte werden die elektrischen Eigenschaften von HFLitzen permanent optimiert. Diese Erkenntnisse führen zu neuen Bauformen von HF-Litzen, mit denen sich die elektrischen Verluste in den Wicklungen induktiver Bauelemente verringern lassen. Eine ausgereifte Fertigungssteuerung führt zur Optimierung von Skineffekt, Innerem Proximityeffekt und Äusserem Proximityeffekt. Die individuelle Parametrisierung hinsichtlich z.B. Adernzahl, Aussendurchmesser, Schlaglänge unter Berücksichtigung der Frequenz, Spannung und weiteren Bauteilvorgaben wird mithilfe der Litzedatenbanken Optiscale© von PACK ermöglicht.

Im Rahmen des 5. Energieforschungsprogramms der Bundesregierung „Innovation und neue Energietechnologien“ forschten die Firmen Rudolf PACK und der Lehrstuhl für Elektromagnetische Felder der ➔ Friedrich-Alexander Universität Erlangen-Nürnberg gemeinsam mit der Spezial- Transformatoren Stockach GmbH&Co KG. Ziel war es, die Wicklungen in den Wandlerinduktivitäten zu optimieren. Die Ergebnisse aus diesem Forschungsprojekt sind in einigen Fachpublikationen (u.a. IEEE) veröffentlicht worden. Einen Sonderdruck aus dem aktuellen Elektronik SH Power Magazin mit den wichtigsten Ergebnissen können Sie direkt bei uns bestellen.

Die Kontaktierung lackisolierter HF-Litze stellt immer wieder eine Herausforderung dar. Herkömmliches Verzinnen stößt insbesondere bei Automotive-Anwendungen oft an Grenzen. PACK entwickelt mit Spezialanbietern z.B. für Schweißtechnik Lösungen für die optimale Kontaktierung.

Bei der Durchsetzung der Elektromobilität als Mobilitätslösung spielen die Versorgungssicherheit und Komfort eine wichtige Rolle. Das induktive Charging als kabellose Batterie-Ladetechnik erweist sich als ideale Lösung.

In Zusammenarbeit mit einem namhaften OEM wurden alle Phasen der Bauteileentwicklung (Prototyping, Freeze Design, SOP, Redesign) für ein integriertes Lade Pad durchlaufen.Typischerweise lagen zum Zeitpunkt der Entwicklung dieser neuen Technologie keine Normen oder technische Leistungsstandards vor.

In intensiver Zusammenarbeit wurden verschiedene Prototypen entwickelt und in verschiedenen Testreihen die verwendeten HF-Litzen Kombinationen bis zur Serienreife gebracht. Besonderer Augenmerk lag dabei auf der Ausschöpfung der kompletten Materialkompetenz von Pack hinsichtlich der Litzenisolation aber auch der möglichen Verwendung von Aluminium.